Cuando diseña una pieza para la impresión 3D, ya sea para crear prototipos o para fabricar productos de uso final, se aplican ciertas limitaciones. Estas limitaciones tienen que ver con la mecánica básica de cada proceso de fabricación aditiva y las leyes de la física.

En este artículo, resumimos las reglas más importantes y las restricciones de proceso que debe tener en cuenta al diseñar piezas para cada uno de los principales procesos de impresión 3D. También describimos las fortalezas y limitaciones clave de cada tecnología para ayudarlo a aprovechar al máximo sus diseños.

En el Modelo de deposición fundida (FDM) , un objeto se construye depositando selectivamente el material fundido en una ruta predeterminada capa por capa.

Los materiales utilizados en FDM son polímeros termoplásticos que vienen en forma de filamento.

El proceso de impresión 3D FDM

Las principales limitaciones de diseño en FDM provienen de la forma y el tamaño de las cuerdas fundidas de material plástico depositadas.

Las principales limitaciones de diseño en FDM provienen de la forma y el tamaño de las cuerdas fundidas de material plástico depositadas.

Estos tienen un ancho típico de 0,4 a 0,5 mm y un espesor de capa típico de 100 a 300 µm.

Impresora FDM

Impresora FDM El grosor de pared mínimo recomendado de FDM es de 1 mm, pero las características sobresalientes y los pasadores deben ser más grandes el mínimo recomendado es de 2 mm y 3 mm, respectivamente.

Otra limitación de la FDM es la necesidad de estructuras de soporte, el material fundido no se puede depositar en el aire.

Cualquier pared que tenga una inclinación mayor a 45º desde la vertical debe ser apoyada.

Las estructuras de soporte generalmente se imprimen en el mismo material que la parte base, pero los soportes solubles que proporcionan un mejor resultado son cada vez más comunes.

Las superficies impresas en estructuras de soporte generalmente tienen un acabado más bajo que el resto de la pieza, por lo que se recomienda evitarlas por completo si es posible, pensando en la orientación de la pieza en la máquina mientras se diseña.

Un error común acerca de FDM es que un espesor de capa inferior siempre es mejor.

Un error común acerca de FDM es que un espesor de capa inferior siempre es mejor.

Se debe utilizar un espesor de capa inferior al estándar, que es de 200 µm, solo cuando se diseñan piezas con características muy pequeñas o con una curvatura significativa, ya que reduce el efecto de escalones.

Aquí hay un resumen de otros parámetros importantes de la impresora FDM:

-Tamaño de construcción típico: 200 x 200 x 200 mm (hasta 1000 x 1000 x 1000 mm)

-Grosor de capa común: 50 a 400 µm.

- Estructuras de soporte: Requerido en ángulo crítico 45°.

-FDM materiales: termoplásticos (PLA, ABS, Nylon, PETG, ULTEM)

Diseñando para SLA / DLP

En la estereolitografía (SLA), un objeto se crea mediante el curado selectivo de una resina de polímero capa por capa utilizando un rayo láser UV.

Aquí hay un resumen de otros parámetros importantes de la impresora FDM:

-Tamaño de construcción típico: 200 x 200 x 200 mm (hasta 1000 x 1000 x 1000 mm)

-Grosor de capa común: 50 a 400 µm.

- Estructuras de soporte: Requerido en ángulo crítico 45°.

-FDM materiales: termoplásticos (PLA, ABS, Nylon, PETG, ULTEM)

Diseñando para SLA / DLP

En la estereolitografía (SLA), un objeto se crea mediante el curado selectivo de una resina de polímero capa por capa utilizando un rayo láser UV.

El Procesamiento de luz directa (DLP) es una tecnología similar que utiliza un proyector en lugar de un haz de luz.

Impresora SLA DLP

Impresora SLA DLP

Los materiales utilizados tanto en SLA como en DLP son polímeros termoestables fotosensibles que vienen en forma líquida.

El proceso de impresión 3D SLA

El proceso de impresión 3D SLA

SLA y DLP pueden producir algunas de las piezas impresas en 3D más precisas con detalles muy finos, ya que la fuente de luz puede solidificar el material con mucha precisión.

El proceso de impresión 3D SLA

El proceso de impresión 3D SLASLA y DLP pueden producir algunas de las piezas impresas en 3D más precisas con detalles muy finos, ya que la fuente de luz puede solidificar el material con mucha precisión.

Con este proceso, se pueden producir características que tienen dimensiones de hasta 0,2 mm y paredes con un espesor de 0,5 mm, a veces incluso más pequeñas.

SLA y DLP también son conocidos por producir piezas con un acabado de superficie muy suave que se asemeja a las piezas moldeadas por inyección.

SLA y DLP también son conocidos por producir piezas con un acabado de superficie muy suave que se asemeja a las piezas moldeadas por inyección.

Tenga en cuenta que las estructuras de soporte también son necesarias aquí, el ángulo crítico aquí es de nuevo 45°.

El soporte en SLA / DLP tiene una estructura en forma de árbol.

En los puntos de contacto, aparecerán pequeñas marcas en la pieza y se requiere un posprocesamiento manual para eliminarlas. Por este motivo, mantenga todas las características que requieren la mayor precisión dimensional en el mismo lado de la pieza, si es posible.

Eliminando la estructura de soporte de una parte de SLA

Eliminando la estructura de soporte de una parte de SLA

Aquí hay un resumen de otros parámetros importantes de la impresora SLA / DLP:

- Tamaño de compilación típico: 145 x 145 x 175 mm (hasta 1500 x 750 x 500 mm)

-Grosor de capa típico: 25 - 100 µm.

- Estructuras de soporte: siempre requeridas.

- Materiales SLA: resinas termoestables (estándar, similares a ABS, similares a PP, similares a goma)

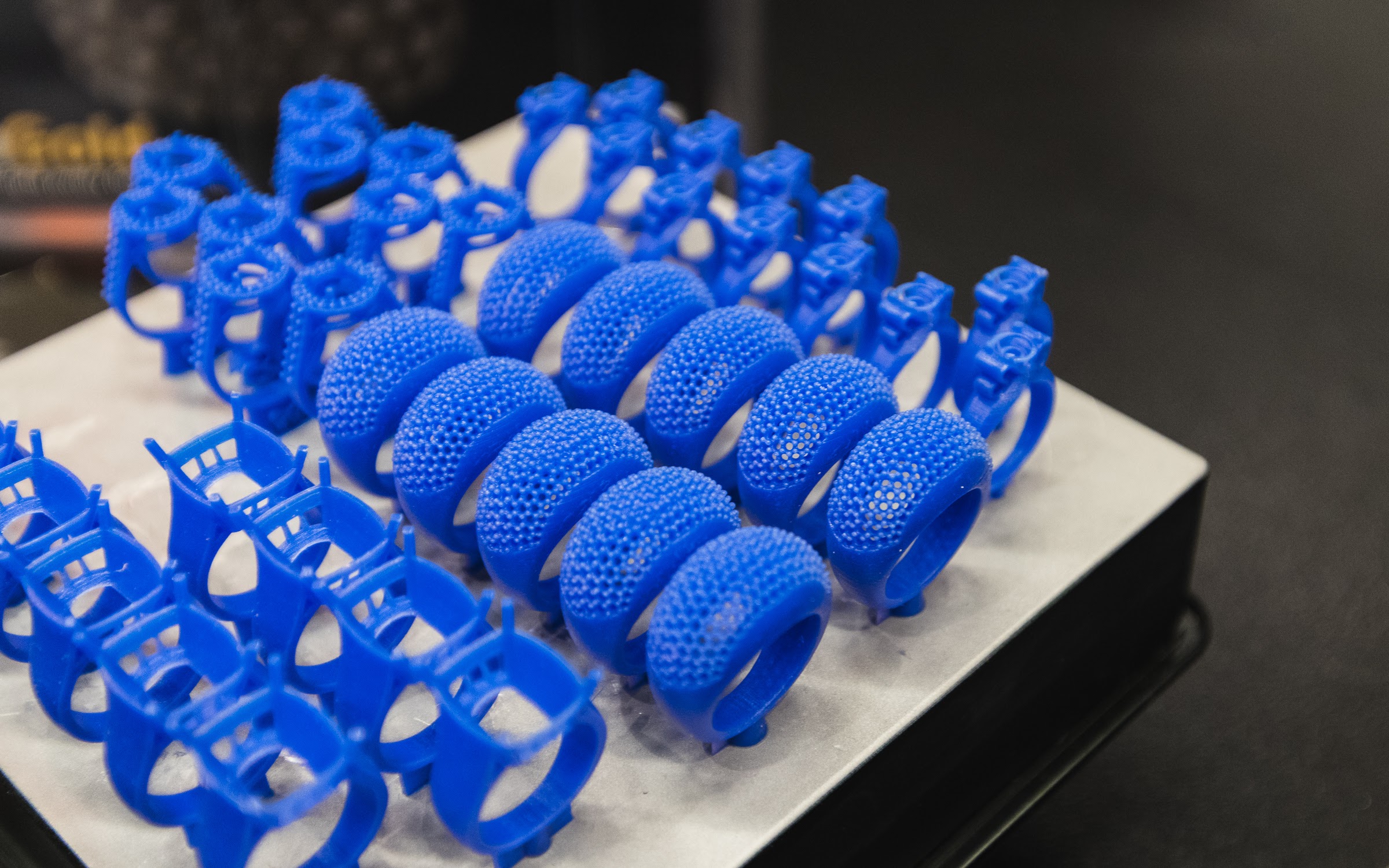

Diseñando para SLS

En la sinterización selectiva por láser (SLS), un láser pasa sobre partículas de un polvo de polímero, fusionándolas y formando una parte capa por capa.

Eliminando la estructura de soporte de una parte de SLA

Eliminando la estructura de soporte de una parte de SLAAquí hay un resumen de otros parámetros importantes de la impresora SLA / DLP:

- Tamaño de compilación típico: 145 x 145 x 175 mm (hasta 1500 x 750 x 500 mm)

-Grosor de capa típico: 25 - 100 µm.

- Estructuras de soporte: siempre requeridas.

- Materiales SLA: resinas termoestables (estándar, similares a ABS, similares a PP, similares a goma)

Diseñando para SLS

En la sinterización selectiva por láser (SLS), un láser pasa sobre partículas de un polvo de polímero, fusionándolas y formando una parte capa por capa.

Los materiales utilizados en SLS son polímeros termoplásticos que vienen en forma de polvo.

El proceso de impresión 3D SLS

El proceso de impresión 3D SLS

SLS puede producir piezas con buenos detalles y gran precisión, el tamaño mínimo de la característica que se puede producir con SLS es de 0.7 a 0.8 mm.

El proceso de impresión 3D SLS

El proceso de impresión 3D SLSSLS puede producir piezas con buenos detalles y gran precisión, el tamaño mínimo de la característica que se puede producir con SLS es de 0.7 a 0.8 mm.

Sin embargo, los orificios deben tener un diámetro mínimo de 1,5 mm para evitar la sinterización excesiva. Impresora SLS

Impresora SLS

Impresora SLS

Impresora SLSUna ventaja clave de SLS es que no necesita estructuras de soporte.

El polvo no tejido proporciona a la pieza todo el soporte necesario.

Por esta razón, SLS se puede utilizar para crear geometrías de forma libre o conjuntos de enclavamiento que son imposibles de fabricar con cualquier otro método, siempre que deje un espacio de 0,3 mm entre las partes móviles.

Tenga en cuenta que la deformación es un problema en SLS, por lo que no se recomienda imprimir partes en 3D con una gran relación de aspecto de largo a ancho con SLS.

SLS pieza impresa como un único conjunto.

SLS pieza impresa como un único conjunto.

Aquí hay un resumen de otros parámetros importantes de la impresora SLS:

-Tamaño de construcción típico: 300 x 300 x 300 mm (hasta 750 x 550 x 550 mm)

- Estructuras de soporte: siempre requeridas.

-Grosor de capa típico: 25 - 100 µm.

-SLS materiales: termoplásticos (nailon, TPU, materiales compuestos)

Diseñando para Material Jetting

En Material Jetting, un cabezal de impresión similar a los cabezales de impresión utilizados para la impresión por inyección de tinta estándar, dispensa gotas de un material fotosensible que se solidifica bajo luz ultravioleta (UV).

Tenga en cuenta que la deformación es un problema en SLS, por lo que no se recomienda imprimir partes en 3D con una gran relación de aspecto de largo a ancho con SLS.

SLS pieza impresa como un único conjunto.

SLS pieza impresa como un único conjunto.Aquí hay un resumen de otros parámetros importantes de la impresora SLS:

-Tamaño de construcción típico: 300 x 300 x 300 mm (hasta 750 x 550 x 550 mm)

- Estructuras de soporte: siempre requeridas.

-Grosor de capa típico: 25 - 100 µm.

-SLS materiales: termoplásticos (nailon, TPU, materiales compuestos)

Diseñando para Material Jetting

En Material Jetting, un cabezal de impresión similar a los cabezales de impresión utilizados para la impresión por inyección de tinta estándar, dispensa gotas de un material fotosensible que se solidifica bajo luz ultravioleta (UV).

Los materiales utilizados en Material Jetting son fotopolímeros termoestables (acrílicos) que vienen en forma líquida.

El proceso de impresión 3D Material Jetting.

El proceso de impresión 3D Material Jetting.

Material Jetting se considera la más precisa de todas las tecnologías de impresión 3D y puede producir piezas con un acabado de superficie similar al moldeo por inyección muy suave.

Sin embargo, debido a la naturaleza de la distribución del material, el grosor mínimo recomendado de la pared y el tamaño de la característica son 1 mm y 0,5 mm respectivamente, que es mayor que SLA / DLP. Impresora Jetting

Impresora Jetting

El proceso de impresión 3D Material Jetting.

El proceso de impresión 3D Material Jetting.Material Jetting se considera la más precisa de todas las tecnologías de impresión 3D y puede producir piezas con un acabado de superficie similar al moldeo por inyección muy suave.

Sin embargo, debido a la naturaleza de la distribución del material, el grosor mínimo recomendado de la pared y el tamaño de la característica son 1 mm y 0,5 mm respectivamente, que es mayor que SLA / DLP.

Impresora Jetting

Impresora JettingLas estructuras de soporte siempre son necesarias en Material Jetting, pero se imprimen en un material soluble que se puede eliminar fácilmente después de la impresión, dejando poco o ningún resto.

Una ventaja clave de Material Jetting es la capacidad de producir impresiones precisas de materiales múltiples y de varios colores que representan productos de uso final con precisión.

Para designar un material o color diferente a áreas particulares de la pieza, el modelo debe exportarse como archivos STL separados (para un solo color/material) o acompañado de un archivo OBJ o VRML cuando se combinan colores.

Impresión de piezas multi-materiales con chorro de material

Impresión de piezas multi-materiales con chorro de material

Aquí hay un resumen de otros parámetros importantes de la impresora Material Jetting:

-Tamaño de construcción típico: 380 x 250 x 200 mm (hasta 1000 x 800 x 500 mm)

-Estructuras de soporte: Siempre requeridas (pero solubles).

-Grosor de capa típico: 16 - 32 µm.

-Materiales Materiales de inyección: resinas termoestables (similares a ABS, similares a PP, similares a goma)

Diseñando para DMLS / SLM

La sinterización directa por láser de metal (DMLS) y la fusión selectiva por láser (SLM) son tecnologías similares que utilizan un láser para escanear y fundir selectivamente las partículas de polvo metálico, uniéndolas entre sí.

Impresión de piezas multi-materiales con chorro de material

Impresión de piezas multi-materiales con chorro de materialAquí hay un resumen de otros parámetros importantes de la impresora Material Jetting:

-Tamaño de construcción típico: 380 x 250 x 200 mm (hasta 1000 x 800 x 500 mm)

-Estructuras de soporte: Siempre requeridas (pero solubles).

-Grosor de capa típico: 16 - 32 µm.

-Materiales Materiales de inyección: resinas termoestables (similares a ABS, similares a PP, similares a goma)

Diseñando para DMLS / SLM

La sinterización directa por láser de metal (DMLS) y la fusión selectiva por láser (SLM) son tecnologías similares que utilizan un láser para escanear y fundir selectivamente las partículas de polvo metálico, uniéndolas entre sí.

Los materiales utilizados en ambos procesos son metales que vienen en forma de polvo.

El proceso de impresión 3D DMLS / SLM

El proceso de impresión 3D DMLS / SLM

Las máquinas DMLS y SLM son sistemas industriales de alta gama que tienen una gran precisión.

El proceso de impresión 3D DMLS / SLM

El proceso de impresión 3D DMLS / SLMLas máquinas DMLS y SLM son sistemas industriales de alta gama que tienen una gran precisión.

El grosor de pared mínimo y el tamaño de la característica alcanzables son 0.4 y 0.6 mm respectivamente.

Las estructuras de soporte siempre son necesarias en la impresión 3D de metal para evitar deformaciones y anclar la pieza en la plataforma, y están impresas en el mismo material metálico que la base.

Las estructuras de soporte siempre son necesarias en la impresión 3D de metal para evitar deformaciones y anclar la pieza en la plataforma, y están impresas en el mismo material metálico que la base.

Las simulaciones y los algoritmos de optimización de topología que utilizan software especializado a menudo se emplean para minimizar la cantidad de soporte, ya que son difíciles de eliminar.

Dado que DMLS / SLM requiere un esfuerzo considerable de ingeniería y tiene un alto costo, actualmente se utiliza principalmente en aplicaciones de alta gama.

Las fortalezas clave de la tecnología residen en las oportunidades de fabricación de estructuras livianas altamente optimizadas y de la consolidación de múltiples componentes de un conjunto en una sola pieza.

Topología de antena satelital optimizada fabricada utilizando DMLS.

Topología de antena satelital optimizada fabricada utilizando DMLS.

Aquí hay un resumen de otros parámetros importantes de la impresora DMLS / SLM:

-Tamaño de construcción típico: 250 x 150 x 150 mm (hasta 500 x 280 x 360 mm)

- Estructuras de soporte: siempre requeridas.

-Grosor de capa típico: 20 - 50 µm.

-SLM / DMLS materiales: metal y aleaciones (acero inoxidable, aluminio, titanio)

Diseño para Binder Jetting

En Binder Jetting, un adhesivo se dispensa selectivamente sobre un lecho de polvo, uniendo las partículas juntas una capa a la vez para formar una parte sólida.

Topología de antena satelital optimizada fabricada utilizando DMLS.

Topología de antena satelital optimizada fabricada utilizando DMLS.Aquí hay un resumen de otros parámetros importantes de la impresora DMLS / SLM:

-Tamaño de construcción típico: 250 x 150 x 150 mm (hasta 500 x 280 x 360 mm)

- Estructuras de soporte: siempre requeridas.

-Grosor de capa típico: 20 - 50 µm.

-SLM / DMLS materiales: metal y aleaciones (acero inoxidable, aluminio, titanio)

Diseño para Binder Jetting

En Binder Jetting, un adhesivo se dispensa selectivamente sobre un lecho de polvo, uniendo las partículas juntas una capa a la vez para formar una parte sólida.

Los materiales utilizados en Binder Jetting son metales, arena, cerámica o polímeros que vienen en forma de polvo.

El proceso de impresión 3D de Binder Jetting

El proceso de impresión 3D de Binder Jetting

Binder Jetting no se recomienda para la fabricación de piezas con características finas y pequeños detalles, el grosor de pared mínimo recomendado es de 2 mm.

El proceso de impresión 3D de Binder Jetting

El proceso de impresión 3D de Binder JettingBinder Jetting no se recomienda para la fabricación de piezas con características finas y pequeños detalles, el grosor de pared mínimo recomendado es de 2 mm.

Esto se debe a que las partes impresas son frágiles y deben ser lo suficientemente fuertes para sobrevivir el paso posterior al procesamiento antes de obtener sus buenas propiedades mecánicas. Impresora Binder Jetting

Impresora Binder Jetting

Los puntos fuertes de Binder Jetting se basan en el hecho de que la impresión se produce a temperatura ambiente, los efectos térmicos, como la deformación, no son un problema aquí, por lo que se pueden fabricar piezas muy grandes.

Las estructuras de soporte no son necesarias en Binder Jetting, lo que lleva a una mayor productividad, especialmente cuando se compara con otras tecnologías de impresión 3D de metal.

Se espera que los nuevos sistemas Metal Binder Jetting que se planean lanzar en 2019 impulsen las capacidades de esta tecnología hacia adelante.

Una pieza de acero inoxidable fabricada con Binder Jetting.

Una pieza de acero inoxidable fabricada con Binder Jetting.Aquí hay un resumen de otros parámetros importantes de la impresora Binder Jetting:

-Tamaño de construcción típico: 400 x 250 x 250 mm (hasta 800 x 500 x 400 mm)

-Estructuras de soporte: No es necesario.

-Grosor de capa típico: 50 - 100 µm.

-Materiales de inyección a presión: Metales, arenisca a todo color, arena de sílice.

En conclusión

El diseño para una tecnología de impresión 3D específica requiere el conocimiento de la mecánica básica de cada proceso. Familiarizarse con los principios básicos de la impresión en 3D le ayudará a sacar más provecho de sus diseños.

Fernando Gatto

Kaia Joyas Uruguay

No hay comentarios.:

Publicar un comentario